سختی سنجی مواد و قطعات مختلف

سختی سنجی مواد و قطعات مختلف

تاريخ :

۱۳۹۳/۸/۲۱

عموما سختی سنج ها از دیر باز برای سنجش میزان سختی آب، فلزات، مواد پلاستیکی در چرخه توید کارخانجات مورد استفاده قرار می گیرد. در این متن به تاریخچه سختی سنج و قطعات مختلف آن می پردازیم.

تاریخچه آزمایش سختی

شواهد نشان می دهد سختی سنجی اولیه در سال 1772 شروع شد. در آن زمان ریومر (Reaumur) فشردن لبههای شمشال منشوری نسبت به هم را پیشنهاد کرد.

روش های ابتدایی ارزیابی سختی فلزات

(a) تعیین سختی مقایسه ای با روش ریومردر این روش لبه دو نمونه فلزی منشوری شکل نسبت به هم فشرده می شود. (b) روش سختی فوپل: در این روش دو نمونه نیمه استوانه ای شکل فلزی نسبت به هم فشرده شده و اندازه ی سطح تماس پهن شده تعیین می گردد، این تکنیک برای سختی سنجی گرم نیز به کار رفته است. در این روش نیروی اعمال شده بر هر دو شمسال مساوی بود و به این ترتیب می شد سختی دو قطعه فلزی را مستقیما با همدیگر مقایسه کرد. در سال 1897 فوپل: (Foeppl) بجای شمشال های منشوری از دو نیم استوانه استفاده کرد. وی نسبت سطح پهن شده به نیروی وارده را معیار سختی معرفی نمود. چند سال بعد برینل (Brinell) روش معروف خود را ارائه داد. در این روش در اثر نیروی وارده گلوله یا ساچمه فولادی سخت به سطح نمونه نفوذ می کند. نسبت سطح اثر نفوذ به نیروی اعمال شده معیار سختی می باشد، با استفاده از انواع ساچمه ها و اعمال نیروهای متفاوت می توان دامنه سختی قابل اندازه گیری را توسعه داد.

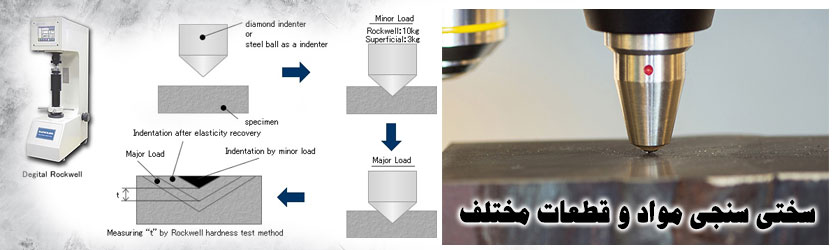

آزمایش سختی Hardness test

از خواص مهم مکانیکی فلزات سختی آن ها است که این مشخصه در فلزات معرف و فاکتوریست متناسب با سایر خصوصیات مکانیکی آنها، سختی مجموعه ای از خواص و مشخصاتی است که یک فلز با یک جسم ممکن است دارا باشد، اهم این خواص عبارتند از: مقاومت در مقابل سائیدگی، مقاومت در مقابل بریدن، خراش برداشتن، قدرت بریدن مواد دیگر، مقاومت در مقابل تغییر شکل گرفتن پلاستیکی، دارا بودن مدول الاستیسیته زیاد، تنش تسلیم و مقاومت کششی بالا داشتن ، دارای شکنندگی زیاد بودن و کم بودن قابلیت انعطاف و خاصیت چکش خواری، البته بطوری که ملاحظه می شود اغلب این خواص با یکدیگر مربوط هستند. اما سنجیدن تمام خواص با یک آزمایش سختی غیر ممکن است بنابراین آزمایش سختی نمی تواند تمام خواص فوق را بسنجد و برای سنجیدن آنها از آزمایشهای مکانیکی دیگر مثل کشش و ضربه و غیره کمک گرفت. اولین آزمایش سختی توسط MOHS در سال 1822 ابداع گردید بدین ترتیب که از خراشیده شدن و خراشاندن فلزات نرم وسخت استفاده نمود و لیستی از ده جسم تهیه نمود بدین طریق که جسم می توانست موادی را که در آن لیست پائین تر از خود نوشته شده است خراش دهد اما نه مواد بالاتر از خود را این دو رویه در مورد فلزات نیز مورد استفاده قرار گرفته است. اما طریقه آزمایش سختی استاتیک بعدها معمولتر شد. همانگونه که در قسمت مقدمه اشاره شد، دستگاه های سختی سنج در صنعت نقش غیر قابل انکاری دارند. این دستگاه ها، دستگاه های مکانیکی هستند که بعضا برخی از آنها ترکیبی از علوم مکانیکی و الکتریکی می باشند. چندین مدل از این دستگاه ها در بازار امروز وجود دارد که هر روزه به تعداد آن ها اضافه می شود اما از انواع اصلی آن ها می توان دستگاه های راکول، برنیل، ویکرز، اولتراسونیک و لیپ را نام برد. شاید بهتر باشد که به جای کلمه ی دستگاه از کلمه روش استفاده کرد زیرا هرکدام از آن ها دارای مکانیزم متفاوتی است و دستگاه هایی وجود دارند که هم به روش راکول و هم به روش ویکرز کار می کنند. دو مورد آخر یعنی اولتراسونیک و لیپ در ایران کاربرد کمتری دارند که بعدا درمورد آن ها به تشریح پرداخته خواهد شد.

انواع آزمایش سختی سنجی (Hardness test)

بطور کلی هدف از این آزمایش آشنایی با روش های مختلف سختی سنجی می باشد روشهای مختلفی که بترتیب از نظر دقت و کاربرد آن در آزمایشگاه های تحقیقاتی و صنایع بکار گرفته میشود بشرح زیر است:

- روش مقاومت در برابر فرورفتگی (Indentation - Hardness): این روش خود شامل برنیل، ویکرز، راکول و انواع آن، میکروسختی می باشد که به تفصیل در قسمت های بعدی شرح داده خواهد شد.

- روش شور (SHORE): این روش برای اندازه گیری صفحات نازک بکار می رود ودر این روش یک هرم الماس یا منشور از ارتفاع معینی رها شده، پس از برخورد با صفحه مجددا به طرف بالا برگشت می کند. ارتفاع رها شده را مبین سختی می نامند. این روش بروش دینامیکی نیز معروف است (Robounder dynamic hardness): بدین ترتیب که هر چه هرم یا منشور الماس پس از برخورد با صفحه ارتفاع بالاتری برگردد، جسم سخت تر است زیرا انرژی کمتری صرف تغییر نرم جسم می شود و بالعکس.

- روش مقاومت در مقابل خراش دادن (Scratch hardness): در روش مینرالوژی از روش ایجاد خراش استفاده می شود. مینرال ها و سایر مواد بر حسب قدرت خراش دادن بر دیگر مواد طبقه بندی شده و آنرا بصورت جدولی به نام (MOHS) معروف است نشان می دهند. این جدول از یک تا ده، درجه بندی شده که نرم ترین آن ها تا لک و سختی آن یک بوده و سخت ترین آنها الماس که سختی آن 10 می باشد. معمولا این روش برای سختی سنجی فلزات بکار نمی رود. زیرا سختی فلزات معمولا بین 4 تا 5 اعداد موجود در جدول بوده در نتیجه از دقت لازم برخوردار نمی باشد.

- روش مقاومت در مقابل سایش (Wear hardness): این روش فقط در مواقع لازم وضروری مورد استفاده قرار می گیرد.

- روش مقاومت در مقابل ماشین کاری از قبیل: فرز کاری، تراشکاری، سوهان کاری، مته زدن

قابل توجه است که بطور کلی امروزه روش مقاومت در مقابل ایجاد فرورفتگی تحت نیروی ثابت به منظور داشتن دقت و سرعت عمل بیشتر از روشهای دیگر سختی سنجی متداول گشته که در این آزمایشگاه از روش فوق استفاده می شود.

تبدیل سختی ها به هم در مقیاس های مختلف

با توجه به اختلاف روش ارزیابی سختی ماده در مقیاس های راکول، برینل و ویکرز هیچ فرمول کلی برای تبدیل سختی از یک مقیاس به مقیاس دیگر وجود ندارد. بنابراین آزمایش سختی باید در همان مقیاسی که اطلاعات مربوطه وجود دارد، انجام شود. البته لازم به ذکر است که در رابطه با برخی از آلیاژها، جداولی تهیه شده است که سختی های متناظر در مقیاس های مختلف به دست می دهد. در استفاده از این جداول باید به این مسئله توجه شود که علاوه بر ترکیب شیمیایی، سایر مشخصات آلیاژ (مانند ساختار میکروسکوپی و ماروسکوپی و اندازه دانه) ذکر شده در جدول با مشخصات آلیاژ تحت بررسی یکسان باشد در غیر این صورت جدول غیرقابل استفاده خواهد بود. البته گفتنی است چنین جداولی برای بسیاری از آلیاژها وجود ندارد. می توان در صورت نیاز از استاندارد ASTM E 140 برای تبدیل سختی استفاده کرد.

روش های دیگر سختی سنجی

برای برخی مواد نظیر مواد معدنی، یکی از بهترین روش های سختی سنجی، اندازه گیری مقاومت سایش است. سختی خراش طبق مقیاس موس(6) اندازه گیری می شود که توسط یک زمین شناس آلمانی به نام "فردریش موس"، در 1822 معرفی شد. این مقیاس شامل 10 ماده معدنی استاندارد می شود که به ترتیب قابلیت خراشیده شدنشان مرتب می شوند. نرم ترین ماده معدنی در این مقیاس، تالک می باشد (با سختی خراش 1). در حالی که الماس سختی برابر 10 دارد. باید بدانیم فواصل بین اعداد موس برابر نیستند. یعنی الماس با سختی 10 بسیار سخت تر از کوراندوم با سختی 9 است اما فلورایت با سختی 4 فقط اندکی سخت تر از کلسیت با سختی 3 است. ناخن اندازه ای حدود 2، شیشه سختی 5، مس آنیل شده عدد 3 و مارتنزیت سختی معادل 7 دارد. بر اساس این نوع سنجش سختی، مواد مطابق با توانایی شان برای خراشیدن یکدیگر، ارزیابی می شوند. می دانید ماده ای که روی ماده ای دیگر بتواند خراش ایجاد کند از آن سخت تر است. بدین ترتیب در این آزمون، نمونه های استاندارد توسط ماده آزمایشی خراشیده می شوند. عدد سختی ماده بین سختی دو نمونه استاندارد متوالی قرار می گیرد: چنان چه ماده بتواند نمونه نرم تر را بخراشد ولی قادر به خراشیدن نمونه سخت تر نباشد. مقیاس موس برای فلزات خیلی مناسب نیست زیرا فواصل مقدار سختی در بازه سختی های بالا، زیاد نیست. اکثر فلزات سخت در بازه 4 تا 8 سختی موس قرار می گیرند. روش های سختی سنجی دیگری نیز وجود دارند که کمتر رایج هستند مثلا در سختی سنجی به روش التزاسونیک از نیروهای تا 800 گرم استفاده شده و عمق اثر با یک پروب اندازه گیری شده و عدد سختی در معیار راکول سی یا ویکرز به صورت دیجیتال گزارش می شود. از ویژگی های مهم این روش قابلیت خودکار شدن آن است به طوری که با تمهیدات لازم می توان تا 1200 قطعه را در ساعت سختی سنجی کرد.

سختی سنجی مواد و قطعات مختلف

باید به یاد داشته باشیم که روش های دیگر سختی سنجی نیز برای سایر مواد وجود دارند. می توان در اینجا به چوب اشاره کرد. برای سختی سنجی انواع چوب ها از روشی به نام Janka استفاده می شود که اساس آن این است که با چه نیرویی بر حسب پوند نیرو (Ibf) نیمی از یک گلوله با قطر 0/444 اینچ، درون چوب فرو می رود. بدین ترتیب انواع چوب های درختان را طبقه بندی می کنند که معیاری برای آسان بودن یا دشواری بریدن یا میخ کاری چوب بوده و به عنوان راهنمایی برای چگونگی کاربرد آن بر اساس استحکام به کار می رود. در اینجا بد نیست به سختی سنجی گروه مهمی از مواد یعنی لاستیک ها و پلاستیک ها بپردازیم. سختی این مواد با وسیله کوچکی به نام دورومتر (7) اندازه گیری می شود. دورومتر معمولی یک وسیله کوچک دستی است که در آن فرورونده کروی تحت اثر نیروی فنر یا وزنه، روی سطح ماده فشرده شده و یک عقربه عدد سختی را روی صفحه مدرج نمایش می دهد. انواع مختلفی از این دستگاه برای آزمایش گسترده کامل الاستومرها و پلاستیک ها از بسیار نرم تا بسیار سخت، از مقیاس A تا D وجود دارد.